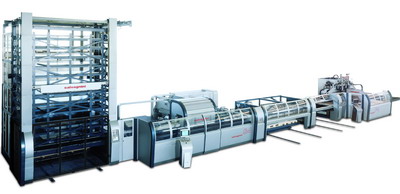

Výroba a vývoj FMS systémů (Flexible Manufacturing System) byl vždy pro firmu Salvagnini velkou prioritou. Proto v oblasti dodávek komplexních linek pro zpracování plechu, které se skládající z technologií laserového řezání, děrování, ohýbání, ohraňování, je firma Salvagnini celosvětovým leadrem. Přispívá k tomu hlavně vlastní vývoj a výroba nejen standartách výrobních strojů, ale i komponent pro skladové systémy a podavače.

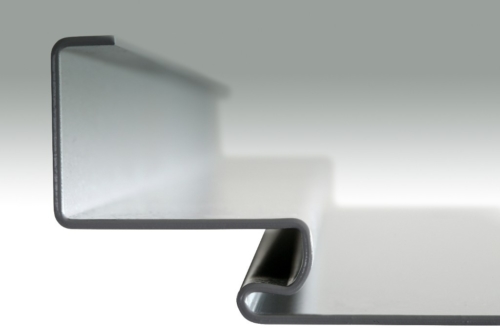

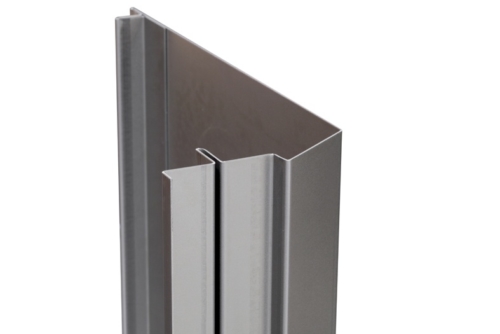

Salvagnini patentovalo první výrobní linku, která se skládala z děrovacího a ohýbacího centra, již v roce 1979. Od té doby tato koncepce prošla léty vývoje a byla doplněna o další přídavná zařízení. Přibyly skladové systémy vlastní konstrukce, které jsou schopny pojmout mnoho tun materiálu o různých tloušťkách, podavače, manipulátory apod. Mnohé z nich vznikly individuálně na přání zákazníků, kteří potřebovali jiná, než standardní řešení. Skladové systémy mají naprogramovanou logiku, na jejímž základě vyhodnocují tok materiálu a řídí doplňování skladu a zásobování strojů. Celá linka je kontrolována z jednoho pracoviště, na němž se připraví výrobní sekvence. Zakládání plechů a výroba na jednotlivých strojích pak již probíhá zcela automaticky. Díky unikátní patentované konstrukci děrovací hlavy, kdy každý nástroj má svoji hydraulickou jednotku, nedochází ke ztrátovým časům způsobených výměnou nástrojů. Odpadá tím nutnost jedním nástrojem vyděrovat otvory po celém plechu ve všech výrobcích a následně provést výměnu aktivního nástroje. Děrovací centrum Salvagnini totiž vyděruje kompletně jeden díl na plechu (nástroje děrují střídavě). Díl pak je následně odeslán do ohýbacího centra a mezitím děrovací, nebo laserový stroj, zpracovává další výrobek. Tím je zajištěna kontinuita vytíženosti celé linky. Efektivitě a rychlosti zpracování součástek na děrovacím stroji napomáhají integrované pravoúhlé nůžky, které nakonec rozstříhají i odpad, aby se uvolnilo místo pro nový plech. Tento kontinuální dělící proces, v kombinaci s univerzálností ohýbacího centra, které je schopno velmi rychle přenastavit nástroje na nový výrobek (ve skrytých časech – zakládání/vykládání výrobku, apod.), umožnuje velmi pružnou a hospodárnou výrobu. Linka je pak vhodná jak pro velké série, tak pro tzv. „kitproduction“ (po sobě jdoucí výroba jednotlivých komponent ze sestavy (zpravidla o různých rozměrech), které jsou vzápětí sestavovány v jeden celek na konci linky). Do linky je možné zakomponovat další stroje a zařízení. Velmi často se používá zařízení RIP na otáčení plechů o 180 stupňů, které se vkládá mezi děrovací a ohýbací centrum. Samozřejmostí je možnost automatického vykládání vyděrovaných plechů, bez ohýbání a naopak automatické zakládání plechů z jiného externího děrovacího stroje. Celý tento proces si koordinuje řídící systém linky automaticky.

Hlavní přínosy:

- plná automatizace procesu děrování, laserového řezání, ohraňování a ohýbání plechu, včetně manipulace

- řízení celé linky pouze jedním ovládacím softwarem

- dodávka je možná včetně skladu plechů, meziskladu hotových výrobků apod.

- možnost výroby různých typů a velikostí výrobků bez zastavení výroby (automatické nastavení linky podle programu ve skrytých časech)

- možnost „kitproduction“ – po sobě jdoucí výroba jednotlivých komponent ze sestavy, které jsou vzápětí montovány dohromady na konci linky

- děrovací centrum pracuje bez výměny nástrojů (každý nástroj má vlastní hydraulickou jednotku) + obsahuje pravoúhlé nůžky – tento princip umožňuje vyděrovat jednu součást z nestingu, poslat ji do ohýbacího centra a mezitím zpracovávat zbytek plechu – oba stroje jsou plně vytíženy a nečekají na sebe

- možnost zapojení dalších strojů a zařízení do linky